É inegável o benefício que o MDF trouxe em todos os mercados que de alguma forma tinham na madeira sua base principal de matéria prima. ( https://pt.wikipedia.org/wiki/Medium_Density_Fiberboard )

Ele tem um custo acessível, é fácil de comprar, tem como fonte a madeira de reflorestamento entre muitos outro benefícios, acústicos inclusive.

Mas como infelizmente não existe almoço grátis… lidar com ele sempre envolve a geração de muito pó e restos que são altamente tóxicos por conta das resinas que são usadas em sua fabricação.

A melhor maneira de lidar com isso é o correto uso de EPI (Equipamento de Proteção Individual) como máscaras, óculos e etc. Mas isso não elimina a questão da poluição no ambiente em si.

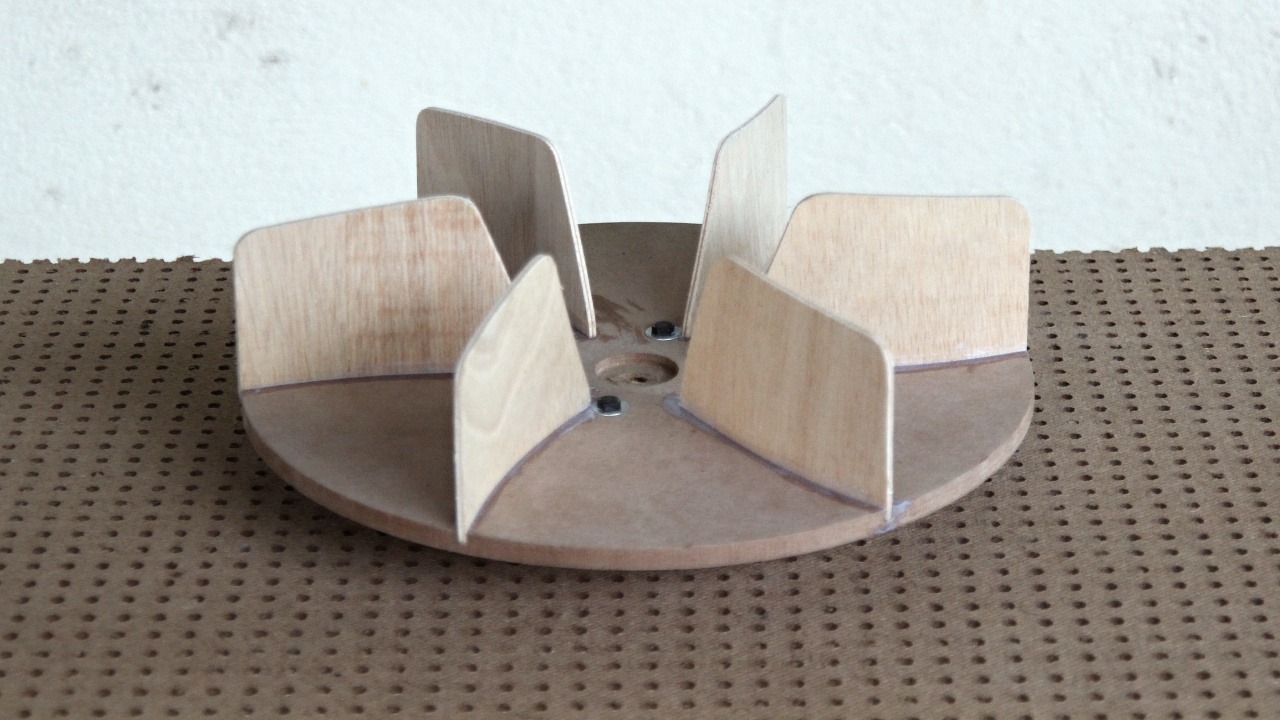

Depois de muita demora, decidi então montar um coletor do pó acoplado em um separador ciclônico ( https://pt.wikipedia.org/wiki/Separador_cicl%C3%B4nico ) para uso exclusivo na CNC

Passeando de carro me deparei para descarte em uma calçada, uma pequena centrífuga de roupa da Consul e foi impossível resistir. Depois de desmontar e comprovar que o motor WEG estava 100%, precisava apenas usar a estrutura e preparar tudo que faltava.

Vale lembrar que isso é um sistema industrial usado em larga escala nos mas diversos seguimentos.

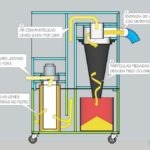

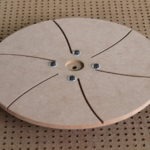

Basicamente fiz um rotor novo, em madeira e adaptações no corpo da Consul para fazer algum sentido… o motor trabalha em aproximadamente 1600 RPMs o que é uma rotação relativamente baixa para esse tipo de aplicação, por outro lado, me dava uma certa segurança em relação a estrutura em si pois eu tinha dúvidas se isso em madeira poderia funcionar.

E jamais fiz qualquer teste sem que o gabinete estivesse fechado, pois temia que o rotor pudesse desmontar ou mesmos desbalancear gerando eventuais acidentes.

Passado um bom tempo já em uso, posso afirmar que em momento algum houve qualquer risco de acidente. Trabalha sereno e me atende por horas seguidas durante o dia.

Ps. Outro dia, li um relato em um grupo de marcenaria de uma acidente FATAL envolvendo um rotor com hélice plastica (ou algo assim) que literalmente se desprendeu e cortou o pescoço do operador… (A S S U S T A D O R) quando esse fazia apenas testes no sistema.

Se você começar a ler sobre esses sistemas, invariavelmente cairá no site do Bill Pentz que talvez seja a maior referência na internet sobre o assunto. Foi baseado no projeto de “Blower” dele que desenvolvi o meu modelo, apenas ajustando as medidas para se tornar viável na Consul. Foi uma forma de garantir que estaria usando possivelmente o mais eficiente sistema de rotor… http://billpentz.com/woodworking/cyclone/blower.cfm

Isso feito, utilizei uma “bombona”, um cone de trânsito e uma série de tubos para fazer o encrenca funcionar. rs

Por ultimo, uma “sapata” para poder adaptar no spindlle da CNC, garantindo que a sucção do processo fosse contínua e automática em cada corte na máquina.

A vantagem de solução assim é uma economia absurda de energia frente aos aspiradores convencionais, capacidade de trabalhar em alto regime por longo tempo sem desarmar e por último, praticamente não gera ruído no ambiente…e como podem ver, o custo foi irrisório. Abaixo um pequeno vídeo dele operando.