Introdução

As vezes fico com a sensação de que tudo é feito para que o empreendedorismo seja dificultado… sempre tem algo contra, ou simplesmente, que dificulta sua vida. Cada caixa acústica que faço eu preciso ter um crossover e não tem como se fazer uma caixa de alta performance sem um crossover adequado..e lógico, preciso de indutores.

No exterior, você compra em diversos sites com enormes seções dedicadas, mas aqui no Brasil mal temos fornecedores, quanto mais lojistas…

Exemplo: https://www.parts-express.com/cat/air-core-inductor-crossover-coils/297

Nesse tempo todo eu usei os serviços de uma empresa absurdamente especial do interior de São Paulo, preço justo e um trabalho impecável com cada indutor enviado. Acontece que eles descontinuaram os serviços e mesmo com eles, havia um “delay” entre o pedido e os Correios que sempre me geravam problemas…

Entre projetar o cross e receber as Bobinas poderiam passar preciosos 20 dias e as vezes, queria apenas testar possibilidades no crossover.

Uma bobinadeira caseira

Como a dor nos ensina a gemer, chegou o dia de tentar fazer uma bobinadeira. Por incrível que pareça, minha ideia inicial era comprar, mas não achei nada decente dentro de um preço aceitável… ou você compra algo MUITO bom por um preço justo, mas muito caro ou vai ter algo meia boca, de qualidade duvidosa para te gerar problemas, uma pena.

Queria fazer algo minimamente automatizado para enrolar cada indutor, que fosse simples de operar e que pudesse gerar um resultado decente. A ideia é simples, um motor, um eixo, algumas polias. um contador de voltas, criatividade e muita sorte… rsrsrs

Teoria para funcionar

O motor é de máquina de costura industrial que já tinha aqui em casa, extremamente forte e com uma espécie de sistema de embreagem… ele fica ativo/rodando o tempo todo, mas instalei um pedal (pedaço de madeira com dobradiça) que me gera uma certo controle.

Pesquisando em bobinadeiras industriais, decidi que deveria reduzir a velocidade original do motor de 1700 RPMs para algo próximo aos 300 RPMs.. eu tinha duas opções, perturbar os amigos que realmente entendem de eletrônica ou brincar com polias e correias e chegar onde eu queria…

A polia de madeira, levemente exagerada deve responder a minha própria pergunta… ao final, mudei também a polia do motor e com isso, reduzi no eixo a velocidade para incríveis 270 RPMs, lembrando que reduzir dessa forma ainda ganho mais torque, que com certeza usarei para tentar usar fios de 14 AWGs…

Uma maneira simples de entender isso é pensando nas marchas que trocamos nas bicicletas e na divertida relação entre coroa e pião.

Coloquei um braço de madeira e brinquei com uma penca de rodízios/polias para gerar uma tensão suficiente capaz de enrolar as bobinas sem qualquer intervenção humana no gerenciamento do cobre. O móvel todo feito em madeira maciça para segurar tanto peso e ser estável, complicado mesmo é arrastar para qualquer outro lugar.

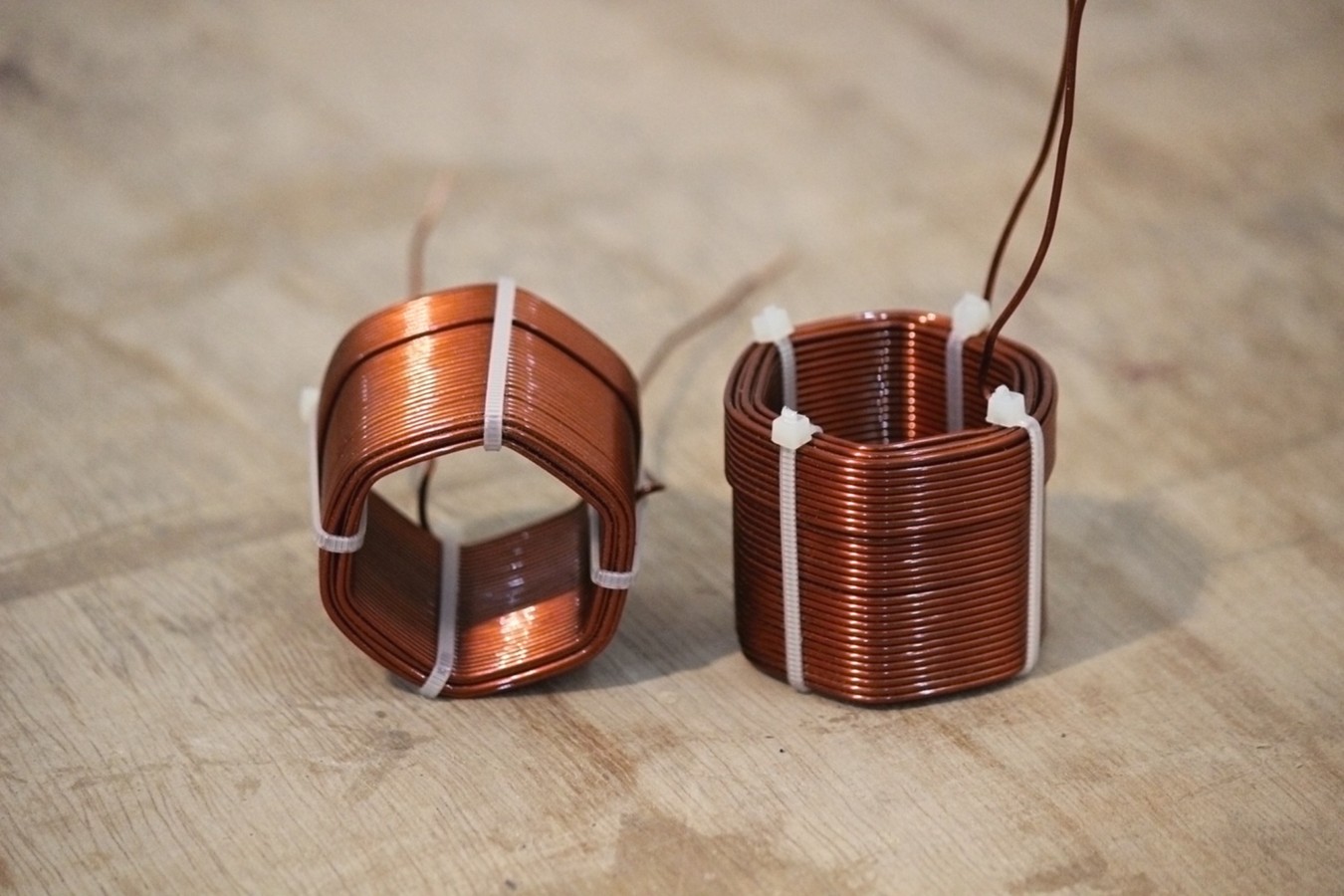

As sapatas

Uma dificuldade curiosa que jamais poderia prever é de ordem meramente prática..rs

Como retirar uma bobina de cobre da máquina sem que ela desenrole automaticamente nesse processo?

É um PROBLEMÂO mesmo, podem acreditar… voltando a pesquisar alguns modelos industriais de alto custo, notei que muitas possuíam uma sapata completamente desmontável, permitindo que pudesse usar as presilhas plásticas (fita hellerman) ainda com a bobina tensionada na máquina. Bingo, nasceu então essa curiosa sapata das fotos acima, ou seja, resolvi o problema de prender sem qualquer alteração na bobina depois de pronta.

Algumas boninas de testes

Mas nada como o uso diário para levantar uma série de outras questões e tentar evoluir, o formato retangular me gerou um problema curioso.. ao fazer bobinas com valores elevados, me gerava um retângulo ao centro e uma coisa bizarra na vista pela laterais… ficou estranha para bobinas de grandes valores ou mesmo para fios mais grossos…

Sapata com furo hexagonal

Nasceu então uma nova sapata no formato hexagonal, que por conta dos lados iguais, me gerava um resultado extremamente agradável mesmo com fios bem grossos. Aproveitei para fazer em acrílico pois a madeira com a pressão estava sofrendo deformação na entrada/rebaixo dos pinos….

Reparem o uso do verniz e a bobina secando no varal. 🙂

Outros cuidados

Por conta do tamanho dos 6 pinos que uso na sapata, esse sistema me gera a limitação de 15mm de largura por bobina e isso se mostrou fantástico para usar fios de 15AWG (1.5mm) para bobinas de valores até 0.5mH como é a da foto acima… mas para bobinas de 1.5mH por exemplo, ela fica tão grande e com tantos “layers/camadas” que o negócio ficou estranho…

Precisava então ter meios de enrolar com precisão, bobinas de 30mm ou mais de largura, pois seria uma forma de concentrar muitas voltas em poucas camadas (relativamente)… mas isso não é simples pois quanto mais larga, mais complicado é gerenciar as voltas de forma mecânica como eu criei…o cobre pode teimar de voltar, sem chegar ao limite da bobina. “encavalando” camadas.

Eu precisava de alguma solução mecânica para esse problema e eis que de tanto procurar, esbarro com esse vídeo aqui, uma solução teoricamente passiva para o meu problema… repare que a nova volta, acontece sem sobrepor apenas pelo movimento automático/natural…

O resultado

Usando uma solução extremamente simples, venci a pior e mais complicada das limitações para uma bobinadeira de qualidade. O resultado eu mostro abaixo, com bobinas de diversos tamanhos, usando qualquer bitola de cobre… dos finos de 20AWG aos parrudos de 12AWG…

Nasceu junto uma nova sapata extremamente simples e sofisticada para me atender em qualquer solução de bobinas. 🙂 😀

Resumo da novela: Consegui reproduzir o funcionamento de uma bobinadeira profissional para enrolar indutores para crossovers com extrema qualidade e estou muito satisfeito.