O Nerinei é um DIY´er que nutro o maior respeito pelo que faz, pelo que sabe e por estar sempre disposto a ajudar quem lhe pergunta sobre caixas acústicas artesanais.

Outro dia, navegando por um post seu no HTF, me deparei com uma incrível “engenhoca” para auxiliar quem precisa fazer trabalhos com MDF em espaços reduzidos.

Perguntei a ele se poderia me fornecer um texto mais completo para que eu pudesse publicar no site e fui atendido com um belo trabalho, que publico abaixo na integra. Espero que gostem!

Como é de conhecimento geral, o MDF é um ótimo material para a confecção de caixas acústicas, tendo como principais vantagens à facilidade de manuseio e boas características acústicas. Entretanto, logo no primeiro corte, seu principal problema vem à tona: o pó.

Tupia, serra circular, furadeira, praticamente qualquer ferramenta empregada no MDF produzirá de um pó bastante fino, que se espalha pelo ambiente e parte permanece em suspensão no ar, causando além de muita sujeira, problemas respiratórios e alérgicos. Isso inviabiliza seu manuseio em locais fechados, e mesmo em locais abertos é bastante incomodo.

Uma forma bastante eficaz de reduzi-lo é aspira-lo logo que ele é produzido, entretanto, o volume de pó é muito grande para aspiradores comuns, que tem sacos recolhedores muito pequenos, bem como por ser um pó muito fino sempre acaba passando pelos filtros e prejudicando o funcionamento do aspirador.

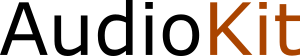

Observando a ferramenta de corte de madeira da Leroy-Merlin vi que ela aspirava o pó, e seu aspirador tinha um funcionamento diferente, que separava o pó sem o uso de filtros. Após alguma pesquisa, verifiquei que esse método é conhecido como separação ciclonica, e é bastante difundido no exterior para os mais diversos usos, e particularmente muito eficaz no caso da separação das partículas de mdf. Consiste em um peça acoplada ao aspirador, que gera um vórtice, que separa as partículas do fluxo de ar, como pode ser visto no esquema abaixo:

Alguns exemplos de sistemas encontrados na Internet:

Encontrei um estudo onde as seguintes dimensões foram consideradas como as ótimas:

Entretanto, como o diâmetro das partículas de MDF é maior que 30 microns, mesmo que as dimensões do separador não sejam as ideais, a eficiência vai continuar elevada, tipicamente 100%.

Para verificar quão efetivo o esquema seria, montei um protótipo rudimentar, utilizando sucatas que iriam para o lixo. Apesar das dimensões desfavoráveis e pouco cuidado na construção, a eficiência é de 100% na separação do pó:

Na confecção deste protótipo foram utilizadas duas Tupperware (uma grande funciona como reservatório de pó e uma menor é a parte cônica do separador), uma tampa de um tubo de cd’s virgens (parte cilíndrica) e um tubo de nebulizador infantil, que deve entrar tangenciando na parte superior da parte cilíndrica, tudo preso com fita crepe.

Aspirando-se o pó durante o corte, bem próximo à ferramenta, cerca de 80% é aspirado, reduzindo drasticamente o pó em suspensão e reduzindo igualmente o pó inalado e os seus efeitos nocivos a saúde. A parte do pó que cai no chão pode ser aspirada ao fim do corte, o que deixa o ambiente de trabalho limpo, reduzindo a possibilidade de acidentes (pó sobre piso liso escorrega bastante) e o desgaste de equipamentos (pó em botões e contatos).

Nerinei Alves Batista